時代のニーズに応え続け、

人と社会に寄り添う「美味しい」を追求

冨士物産は1946年に創業して以来、常に「お客様と社会は今、なにを求めているのか」を深く考えながら、さまざまな商品を開発・提供してきました。

「食」のあり方は、時代とともに変化し続けます。私たちは現状に満足することなく、常に新たなアイデアの探求と商品の改善を続け、時代にこたえる「美味しさ」を追求し続けます。

「これまで」の取り組み

SO FAR

1946年の創業以来、

時代に応じた商品づくりに

挑戦し続ける

1940年代の水産加工屋は、夏場の干物づくりの防腐対策に苦労していました。創業者である大嶋

冨士雄がさまざまな対策を打ち、「焼き鯖」を開発。引っ張りダコの人気商品となりました。姿形は変わりましたが、当社の看板商品である「炙り〆鯖」に繋がっています。

創業10年後の1956年には新たな商品づくりに着手。「缶詰」と「練り物」の製造・販売を行い、多種多様な商品をつくりました。1960年代には「缶詰」と「練り物」を継続しつつも、「干し」と「焼き」に原点回帰。当時の先端であった「冷風乾燥機」を導入し、乾燥し過ぎずジューシーで、品質も安定した新商品を次々と生み出していきました。

他社に先駆けた

「トレーパック入り」の販売と、

「電子レンジ対応トレー」の導入

「冷凍食品」という新たなスタイルが社会に確立された1960年代、当社も「急速冷凍」を導入して商品供給を始め、梱包も今までの発砲スチロール箱やダンボール箱だけでなく、

トレーパックをビニールラップで包装する「パック入り」を他社に先駆けて導入。形状の珍しさや小分けされた梱包の便利さから、「トレーパック入り」の商品は大変注目を集めました。

また、2010年には「電子レンジ対応トレー」を使用した商品を発売。ラップに数か所穴を開け、トレーごと1~3分程度加熱するだけで美味しく魚料理を食べられる手軽さから、忙しい主婦や単身者などに今でも重宝いただいています。

“時代に応じた「商品開発」と

「商品提供」を続け、

受賞に至るまでの商品が誕生

大量生産・大量消費の時代が訪れ、スーパーマーケットなどが消費者の購入チャネルとして主流となり、当社もそれに対応する商品の開発・提供を行いました。オリジナルパッケージ商品や(ナショナルブランド商品)、ラベル・トレーのデザイン統一などを行い、陳列がしやすい形での商品提供を開始。大手小売チェーン・大手スーパーなどへプライベートブランド商品の提供も積極的に展開しました。

また、コンビニでの惣菜販売が本格化し、業務用商品の供給も実施します。外食産業からも「簡単に調理できて提供できる食材」の強い要望があり『炙り〆鯖』を提供、“お造り”“寿司ネタ”として居酒屋など外食産業でも大変重宝されています。

各種多様な流通形態で商品を供給することで、当社商品がより沢山のお客様のもとに届き、多くのご支持をいただきました。

様々なところから評価

頂いております

大切な水産資源を守る

「エコ活動」への参画

将来にわたっても安定的に有限資源である「水産資源(魚介)」が提供できるよう、環境保護活動=エコ活動に当社も参画しております。当社は2014年に、「持続可能で適切に管理され、環境に配慮した漁業で漁獲されたMSC認証水産物」と、「環境や社会に責任ある養殖場で獲られたASC認証水産物」を取り扱うことのできるCoC認証を取得しました。

MSC/ASC認証制度とは

「海のエコラベル」として知られる「MSC(Marine Stewardship Council:海洋管理協議会)」による認証制度は、環境に配慮し、適切な管理を行っている持続可能な漁業を認証するもので、認証された漁業で獲られた天然水産物にはエコラベルをつけることができます。これと同様に、天然の水産物ではなく、養殖による水産物を認証する仕組みがあります。「ASC(Aquaculture Stewardship Council:水産養殖管理協議会)」による責任ある養殖を認証する制度です。

CoC認証とは

認証水産物が非認証水産物と混ざるリスクを最大限抑えることを目的としたもので、トレーサビリティ(製品から認証漁業までの追跡)も確保することができる認証です。

「これから」のための取り組み

FOR THE FUTURE

すぐ食べれて、汚さず捨てられる

時代のニーズに応じた

商品開発のさらなる発展

「時代のニーズに応えること」と「かんたんで美味しい」は、当社が追求し続けてきた商品のあり方です。時代の変化に応じて、「食」のあり方もうつろいます。これからも商品ありきではなく、お客様や社会のニーズをくみ取り、すぐ食べれて、汚さず捨てられる商品開発を追求し、さらなる発展へと繋げていきます。

フードロスの削減

フードロスを削減し、社会全体の無駄な消費を抑えることは、食品にかかわる企業の大きな課題のひとつです。一つの切り口としては、より保存の効く商品を開発することにあります。真空包装など、消費期限を大きく伸ばすことができるパッケージ方法を導入することで、「捨てずに食べきれる」商品づくりを目指します。また、真空包装はトレイパックよりも使用するプラスチックや石油の量が少なく、さらなる環境負荷の軽減にも繋がります。

サステナブルな未来づくりへの貢献

自社の利益だけでなく、社会全体の幸福を追求すること。それがこの社会の一員として企業がもつ責任だと富士物産は考えています。サステナブルな社会と環境の実現に向けたさまざまな取り組みを推進しています。

資源管理と漁獲割当の遵守

水産資源の再生産に影響を及ぼさぬよう、基準にのっとった漁獲割当を遵守し、適切な資源管理がなされた原材料のみを使用しています。

MSC/ASC認証・CoC認証

水産資源の再生産に影響を及ぼさぬよう、基準にのっとった漁獲割当を遵守し、適切な資源管理がなされた原材料のみを使用しています。

不可食部を養殖魚飼料として活用

頭や内臓などの不可食部については適切な処理を行い、養殖業者と連携して養殖魚に用いられる餌として再利用しています。

太陽光発電&LED導入によるCO2削減

CO2排出量の削減のため、工場に太陽光パネルを配置し、自然エネルギーを活用することで、化石燃料由来のエネルギー消費を抑えています。また、照明はLEDに置き換え、電力消費量を削減しています。

CO2削減データ

太陽光発電によるCO2削減量試算

年間180,707kg

| 従来年間CO2排出量 | 1,415,822 kg |

|---|---|

| 発電稼働後CO2排出量 | 1,235,11 kg |

| スギ1本樹齢80年 | 12,908 本 |

照明LED化によるCO2削減量試算

年間59,185kg

| 従来年間CO2排出量 | 94,422 kg |

|---|---|

| LED化後CO2排出量 | 35,237 kg |

※加工工場・事務所棟・冷凍倉庫の合計

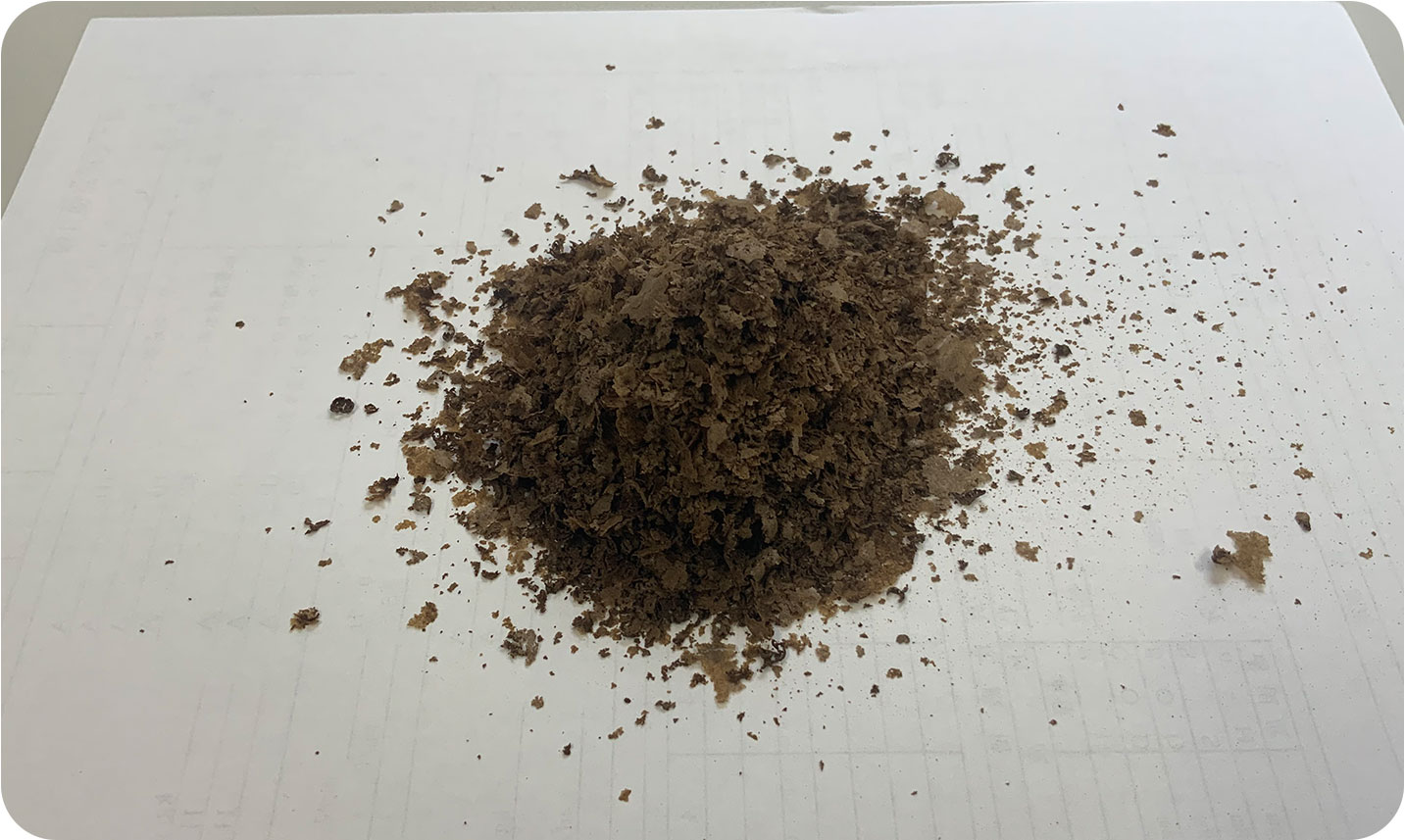

使用済み調味料・工場排水から

発生した汚泥を土壌改良剤として再活用

使用済み調味料や工場排水の浄水後に発生する汚泥を乾燥させフレーク状に加工し、土壌改良剤として再活用しています。現在では排出される汚泥の全体の2割弱を土壌改良剤として再活用しており、これからはその比率を上げ、さらなる環境負荷の軽減をめざしています。

多様性の尊重

昔から障がい者雇用を推進しており、長年活躍しているスタッフが多数在籍しています。また、外国人スタッフの受け入れも積極的に行っており、誰もが経済的に自立できる環境を整えています。

障がい者雇用優良

事業所として表彰

高齢者の雇用の確保、障害者の職業的自立の推進、求職者その他労働者の職業能力の開発及び向上のために総合的な支援を行う、「独立行政法人高齢・障がい・求職者雇用支援機構」より、障がい者雇用優良事業所として表彰いただきました。